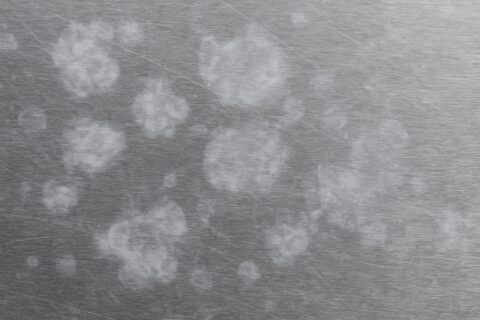

Warum entstehen weiße, wolkenähnliche Flecken auf Edelstahl – und was kann man dagegen tun?

Weiße, wolkenartige Flecken auf Edelstahloberflächen nach der elektrolytischen Reinigung sind ein häufiges Phänomen – und sie sind mehr als nur ein optischer Makel. Sie können darauf hinweisen, dass die Oberfläche nicht optimal passiviert ist und dass Korrosionsrisiken bestehen. Doch warum entstehen diese Flecken überhaupt?

Und wie verhindert man sie zuverlässig?

Warum bilden sich weiße Flecken?

Bei der elektrolytischen Reinigung kommen Elektrolyte zum Einsatz, die aus wässrigen Lösungen mit Anorganika und verschiedenen Salzen bestehen. Wenn diese Salze auf der Edelstahloberfläche zurückbleiben, können sie in der Trocknungsphase kristallisieren. Das Ergebnis:

Weiße, wolkenartige oder schlierige Rückstände

Besonders begünstigt wird die Fleckenbildung durch:

- Zu kurze Neutralisationszeit

- Antrocknen des Elektrolyts

- Unzureichendes Spülen

- Hohe Umgebungstemperatur, wodurch Flüssigkeit schneller verdunstet

- Verwendung von hartem oder warmem Wasser, das ebenfalls Rückstände hinterlassen kann

Diese Rückstände stören die Neubildung der Passivschicht – der Schutzschicht, die Edelstahl vor Korrosion bewahrt.

Warum ist die Passivschicht so wichtig?

Edelstahl schützt sich selbst durch eine extrem dünne, unsichtbare Oxidschicht. Diese bildet sich innerhalb weniger Minuten nach einer Bearbeitung neu – aber nur, wenn die Oberfläche frei von Fremdstoffen ist. Bleiben Elektrolytreste zurück:

- verzögert sich die Passivierung

- steigt die Korrosionsanfälligkeit

- können punktförmige Korrosionsherde entstehen

-

entsteht im schlimmsten Fall kavernenartiger Lochfraß, ein tiefgehender Korrosionstyp,

der schwer zu stoppen und auf der Oberfläche kaum zu erkennen ist.

Was tun, wenn die Flecken schon da sind?

Bereits entstandene weiße Flecken lassen sich leicht entfernen –

dafür gibt es BYMAT Spezialpaste (Art.-Nr. 5005 SP).

Der richtige Reinigungsprozess – Schritt für Schritt erklärt

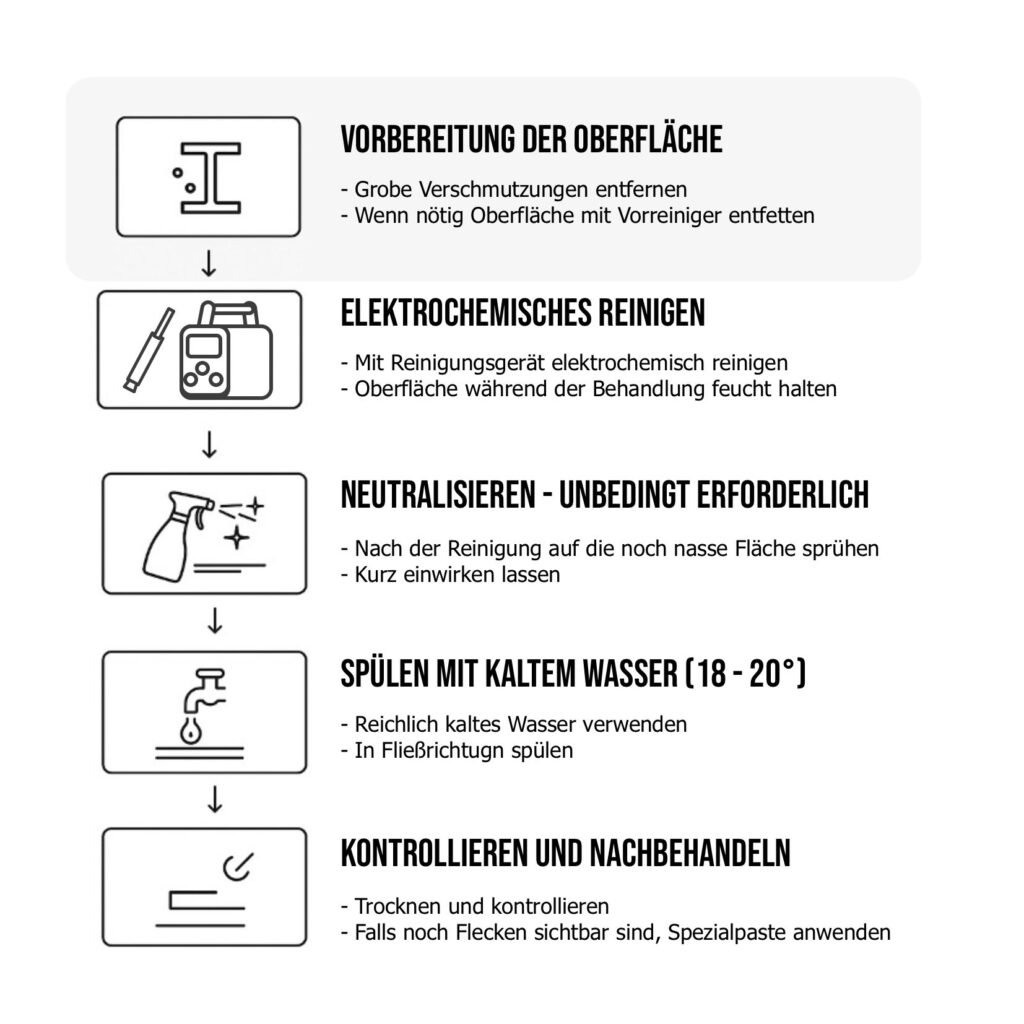

1. Vorbereitung der Oberfläche

Bevor das eigentliche Reinigen beginnt:

- Grobe Verschmutzungen (Öle, Staub, Abrieb) entfernen.

- Fläche ggf. mit einem Vorreiniger entfetten. Dies ist erreichbar mit dem BYMAT-Edelstahl-Schaumreiniger, der das Material von Fett/Öl und befreit. Übrigens ist dieser Schaumreiniger auch für die Schweißnahtvorbereitung unentbehrlich.

- Sicherstellen, dass Edelstahl frei von Schleifstaub anderer Metalle ist (z. B. Eisenpartikel → könnte Flugrost verursachen). Merke: Die Edelstahlbearbeitung sollte immer in einem von der Eisenbearbeitung getrenntem Bereich stattfinden.

Warum wichtig?

Fremdpartikel, wie Ferrite können die elektrolytische Reinigung stören und zu zusätzlichen Flecken oder Korrosion führen.

2. Elektrolytisches Reinigen / Schweißnahtreinigung

Beim Einsatz eines elektrolytischen Reinigungsgeräts wird die Schweißnaht oder bearbeitete Edelstahloberfläche mit einem mit Elektrolyt benetzten Kohlefaserpinsel bearbeitet. Die Wirkstoffe im Elektrolyt, in Verbindung mit Strom (AC), lösen Anlauffarben, Oxide und Verfärbungen.

Achtung:

- Elektrolyt gleichmäßig und punktgenau mit dem Kohlefaserpinsel aufgetragen wird

- Oberfläche während der Bearbeitung feucht halten

- Zügig in gleichmäßigen Bewegungen arbeiten (Streifenbildung vermeiden)

Wichtig:

- Kein Elektrolyt auf warmen Oberflächen antrocknen lassen

- Niemals in direkter Sonne oder auf heißem Material arbeiten

3. Neutralisieren – unbedingt erforderlich

Nach dem Reinigen befindet sich auf der Oberfläche ein dünner Film aus Elektrolyt und Salzen. Jetzt kommt der kritische Schritt:

Neutralisieren mit BYMAT Neutralyt

- Sofort nach dem Reinigen auf die noch nasse Oberfläche sprühen

- Gleichmäßig benetzen

- Kurz einwirken lassen

- Mit kaltem Wasser weiter spülen (siehe Punkt 4 ) bis die Oberfläche einen pH-Wert von 7.0 aufweist.

Warum?

- Das Neutralyt bindet und deaktiviert die elektrolytischen Säure-/Salzrückstände

- Es verhindert die schädliche Kristallisation → Ergebnis: keine weißen Flecken

4. Spülen mit kaltem Wasser (18–20 °C)

Nun muss die Oberfläche vollständig von Rest-Elektrolyt befreit werden.

Empfohlene Technik:

- Reichlich kaltes Frischwasser verwenden

- In Fließrichtung spülen (von oben nach unten)

- Ritzen, Fugen, Spalten und Schweißnähte gezielt ausspülen (Kapillarwirkung)

- So lange spülen, bis der pH-Wert der Oberfläche neutral (7,0) ist. p.H.-Indikatorpapier erhält man z.B. in Apotheken.

Optional sinnvoll:

- Nachspülen mit entmineralisiertem Wasser (verhindert Kalkrückstände bei hartem Leitungswasser)

- Abblasen mit Druckluft (rostfreie Luft!) für ein schnelleres Abtrocknen

5. Kontrollieren & Nachbehandeln

Nach dem Trocknen kontrollieren:

Was sollte sichtbar sein?

- Gleichmäßig silberne, metallisch klare Oberfläche

- Keine weißen Flecken oder Schlieren

- Keine Schmierstreifen

- Keine Kalkrückstände

Falls doch weiße Flecken sichtbar sind:

Spezialpaste anwenden (z. B. BYMAT Spezialpaste 5005 SP)

- Flecken punktuell einreiben

- Mit Wasser abspülen

- Kurz einwirken lassen

- Trocknen lassen

Die Paste löst kristallisierte Salze zuverlässig und bereitet die Oberfläche erneut für eine Passivierung vor.

Ein paar Fakten, die Sie interessieren könnten:

- Edelstahl ist nicht „rostfrei“, sondern „rostbeständig“ – die Passivschicht ist essenziell.

- Die Passivschicht regeneriert sich bei optimaler Reinigung innerhalb von 24–48 Stunden vollständig.

- Weiße Flecken treten häufig bei warmem Wetter oder direkter Sonneneinstrahlung auf, da Elektrolyt schneller antrocknet.

- Durch professionelles Neutralisieren und Spülen können bis zu 95 % der potenziellen Flecken vermieden werden.